Не секрет, что советские танкостроители с особым вниманием относились к технологическим новшествам, оригинальным конструкторским решениям и прочим нюансам технического порядка, применяемым в производстве западных танков. И не только из-за того, что информированность в этом плане давала возможность оценить те или иные качества иностранной техники, но и потому, что некоторые идеи можно было перенять и использовать уже в отечественном производстве.

Примечательно, что эти идеи иногда относились, на первый взгляд, к совсем уж несущественным в плане оригинальности конструкторской мысли компонентам танка. Примером этого могут служить опорные катки германского «Леопарда 2» — их, как ни странно, отечественные исследователи тоже успели досконально изучить и даже нашли в их конструкции немало полезного, а что именно — можно прочитать в отчёте от 1988 года, который мы и публикуем здесь.

Особенности опорных катков основного танка «Леопард 2»

В зарубежном танкостроении большое внимание уделяется совершенствованию ходовой части, повышению ее надежности, улучшению объемно-массовых показателей. Примером этому является опорный каток западногерманского танка «Леопард-2».

На предшественнике этого танка — танке «Леопард-1» с меньшей на 12 т массой при том же количестве опорных катков (14 шт.) — применялись двухрядные опорные катки с массивными шинами диаметром 660 мм и шириной обода дисков 118 мм в сочетании с обрезиненной беговой дорожкой гусениц. На танке «Леопард-2», очевидно, с целью снижения стоимости, применяются гусеницы с сочлененными траками с металлической беговой дорожкой и шахматным перекрытием зазора между траками. Диаметр опорного катка и ширина обода диска этого танка увеличены соответственно до 700 и 140 мм. В целях улучшения взаимодействия резиновой шины опорного катка с металлической беговой дорожкой гусеницы при переходе катка с трака на трак изменена форма кромки беговой дорожки на траке.

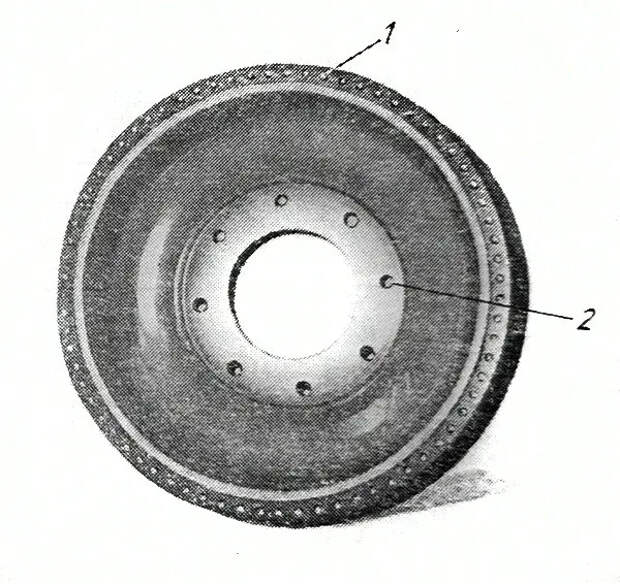

По сравнению с опорными катками отечественных танков Т-80 и Т-72, массивные шины катков танка «Леопард-2» имеют высоту в 1,4–1,5 и ширину в 1,2–1,3 раза меньше. Масса диска с шиной для опорных катков танка «Леопард-2» составляет 46 кг, что на 20% меньше, чем у отечественных танков. В то же время режим нагружения опорных катков танка «Леопард-2» достаточно напряженный, о чем свидетельствует нагрев резинового массива при длительном движении до 200°С. Опорный каток танка «Леопард-2» выполнен разъемным и состоит из двух одинаковых дисков с шинами. Диск опорного катка (рис. 1) изготовлен из алюминиевого сплава и имеет тарельчатую форму.

Тарельчатая форма диска весьма технологична и практически исключает возможность скопления грунта в проеме катка. В центре диска имеется отверстие диаметром 205 мм для посадки на ступицу и 8 равномерно расположенных по окружности крепежных отверстий диаметром 23 мм. В зоне взаимодействия с гребнями гусеницы на внутренней стороне алюминиевого диска нанесено износостойкое покрытие по кольцевой поверхности шириной ~75 мм, толщиной 4 мм, имеющее цвет, характерный для окисленного железа.

Рис. 1. Диск опорного катка с массивной шиной танка «Леопард-2»: 1 – срезы от литников резинового массива шины; 2 – отверстия для крепления диска к ступице

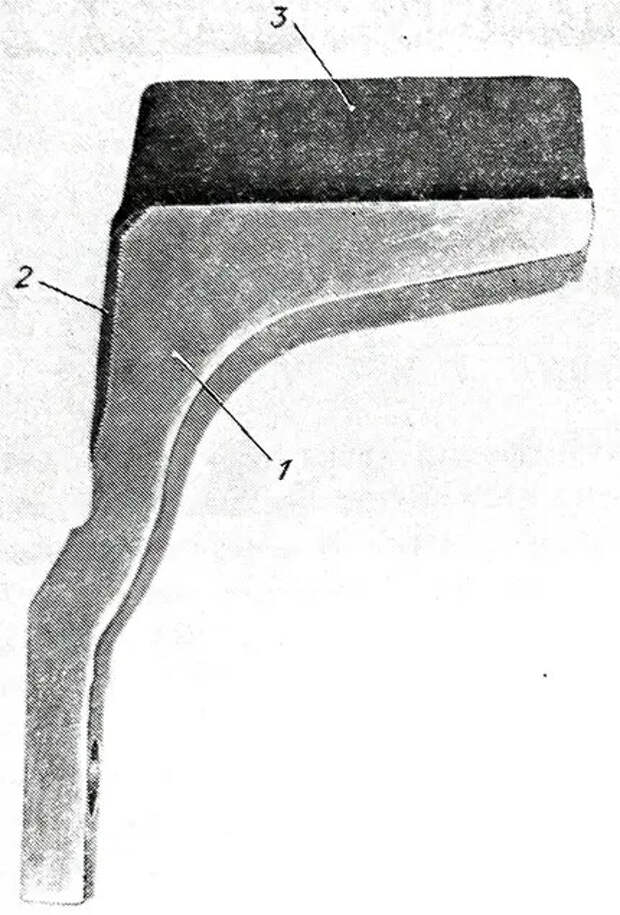

В поперечном сечении диска (рис. 2) граница раздела между этим покрытием и основным металлом имеет пилообразный профиль (рельеф) с зубцами треугольной формы – шаг и глубина их 1,5 мм. Износостойкое покрытие нанесено также на скошенную под углом 45° кромку диска при переходе от плоской торцевой поверхности к поверхности обода диска, что обеспечивает закрытие наружного края износостойкого слоя нависающим языком резинового массива. Это необходимо, чтобы исключить непосредственное воздействие на торец покрытия гребней гусеницы. На наружной боковине шины по всей ее окружности видны выступающие бобышки, являющиеся, вероятно, остатками срезанных литников (см. рис. 1).

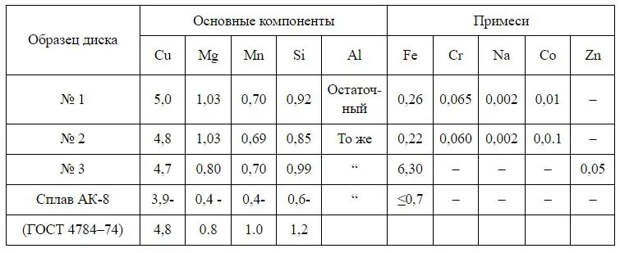

По химическому составу основной материал диска опорного катка представляет собой сплав на основе алюминия, легированный медью, магнием, марганцем и кремнием (табл. 1).

Наиболее близким отечественным аналогом является деформируемый алюминиевый сплав марки АК-8. Механические свойства материала диска по относительному удлинению существенно отличаются на образцах, вырезанных из обода (1,2...5,6 %) и ступицы (6,8...10,4 %). Аналогичные значения имеет относительное удлинение сплава марки АК-8 на образцах, вырезанных поперек волокна (3 %) и вдоль его (8 %).

Рис. 2. Поперечное сечение диска с шиной опорного катка танка «Леопард-2»: 1 – диск; 2 – износостойкий слой; 3 – массивная шина

Анализ макро- и микроструктуры материала диска показал, что он изготовлен методом горячей объемной штамповки из исходной литой заготовки. При разрезке диска фрезами из инструментальной стали марки Р18 износостойкий слой сыпался в виде порошка черного цвета с блестящими металлическими включениями; при этом наблюдался большой износ режущего инструмента.

Таблица 1. Химический состав диска опорного катка танка «Леопард-2», % по массе

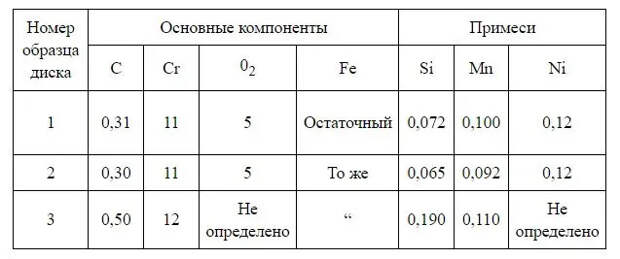

Износостойкий слой близок по составу к стали, содержащей 0,3...0,5% углерода, легированной хромом в количестве 12% и имеющей 5% кислорода (табл. 2). Твердость этого слоя у поверхности равна 40...41 HRC. Прочность сцепления на отрыв слоя от основного материала диска составляет 4 МПа.

В микроструктуре износостойкого слоя наблюдаются серая и белая фазы и поры. Микрорентгеноспектральным анализом установлено, что белая фаза представляет собой сталь, легированную хромом (8...12%). Серая фаза, кроме железа и хрома, содержит 25...30% кислорода, т. е. является сложным окислом типа шпинели (Fe, Cr)n Оm. Микротвердость разных фаз износостойкого покрытия колеблется в пределах от 3500...4500 до 5700...6500 МПа.

Таблица 2. Химический состав износостойкого слоя для диска опорного катка танка «Леопард-2», % по массе

Высокое содержание в покрытии кислорода и азота в виде пересыщенных растворов вызвано, очевидно, насыщением газами в процессе напыления при взаимодействии этих частиц с атмосферой и рабочими газами при больших скоростях охлаждения частиц. На микрошлифах видна слоистая структура (рис. 3), возникающая вследствие сильной деформации и быстрой кристаллизации напыляемых частиц. Соединение износостойкого слоя с основным материалом диска катка плотное, с резко выраженной границей. В отдельных местах наблюдается неполное прилегание слоя к основному материалу шириной 2–4 мкм. Признаков присутствия на границе клея и других связующих веществ или диффузного соединения слоя с алюминием не обнаружено. По предварительной оценке, износостойкость материала покрытия не ниже износостойкости сталей, применяемых для изготовления реборды опорных катков отечественных ВГМ (обычно сталь марки 38ХС с объемной закалкой).

Рис. 3. Структура соединения износостойкого слоя (1) и металла диска (2) при кратности, равной 100

Таким образом, износостойкий слой представляет собой порошкообразный материал, состоящий на 70...75% из стали, близкой по составу к стали марки 30X13, и на 25...30% из окисла типа шпинели. Можно предположить, что покрытие получено методом плазменного или дугового напыления порошков двух типов (стального и окисного) на рифленую поверхность вращающегося диска.

В зарубежной литературе отмечалось, что разрушение покрытия, наносимого различными методами напыления на алюминиевые диски опорных катков, вызывают, в свою очередь, разрушения резинового массива шин. Рассматриваются варианты решения этой проблемы, в частности, путем замены износостойкого слоя напрессованной стальной ребордой. Это указывает на то, что при всех достоинствах применения износостойкого покрытия алюминиевых дисков катков (снижение массы катков, технологичность, лучшее взаимодействие с гребнями гусениц) данное решение требует тщательной отработки и проверки в широком спектре условий эксплуатации.

Исследования резинового массива шин показали, что он изготовлен на основе бутадиенстирольного каучука (отечественный аналог – маслонаполненный каучук типа СКС-30АРКМ-15) и характеризуется высоким содержанием мягчителя. По физико-механическим свойствам эта резина близка к отечественной 4Э-1386 и превосходит резину 34РИ-14. В отличие от отечественных массивных шин, западногерманская шина изготовлена методом литья под давлением либо литьевым прессованием. Вулканизация резины осуществлена с помощью серы – в качестве активатора использовалась окись цинка. Крепление резинового массива к ободу выполнено с помощью клея.

Анализ конструктивно-технологических особенностей опорного катка танка «Леопард-2» показал целесообразность исследования возможности использования в отечественном танкостроении двух технических решений для опорных катков:

1. Износостойкое покрытие на алюминиевых дисках, наносимое методом напыления, вместо стальных реборд, позволяет уменьшить массу опорного катка на 5…6%, снизить трудоемкость его изготовления и улучшить взаимодействие катка с гребнями гусениц.

2. Метод литья для изготовления массивных шин из высокопрочной резины повышает однородность структуры резинового массива и стабильность качества изготовления шин, а следовательно, и ресурс опорных катков в целом.

Источник:

«Особенности опорных катков основного танка «Леопард 2»». В. А. Варчев, Б. В. Гладких, Ю. Н. Истомин, Г. М. Терещенко

Свежие комментарии