О производстве синтетического бензина в Германии во время войны читали или слышали очень многие. Но, думается, что весьма немногим доводилось знакомиться с технологией в деталях. Долгое время были недоступны первоисточники, которые теперь цифруются, а исследователи говорили о военной экономике как-то вообще, не считая нужным знакомить читателей с деталями. Но теперь есть возможность посмотреть на производство синтетического бензина вблизи. После поражения Германии американские специалисты внимательно изучили заводы, использовавшие технологию Фишера-Тропша-Рёлена, и поэтому у нас есть достаточно подробное описание этой технологии по состоянию на 1945 год, составленное в 1947 году U.S. Department of Energy Office of Scientific and Technical Information.

В этой теме нет обычной морали, это почти чистое военно-экономическое «заклепочничество». Однако весьма интересно то, что в промышленной химической технологии важна не только и не столько формула, сколько удачно сконструированный, простой и удобный аппарат, в котором эта реакция происходит. И это будет видно весьма наглядно.

Растущее производство

Производство по методу Фишера-Тропша-Рёлена началось в 1938 году, и до конца войны было построено 9 заводов. Из них четыре вступили в строй в 1938 году: BRABAG, Ruhrchemie, Rheinpreussen, Gewerkschaft Viktor. Три завода вступили в строй в 1939 году: Krupp Treibstoffwerk, Essener Steinkohle, Hoesch-Benzin. Один завод — Schaffgotsch — был построен в 1941 году и ещё один — Wintershall — в 1943 году.

Надо отметить, что заводы расширялись в процессе работы. Например, BRABAG начинал со 103,5 тысяч тонн в год, а достиг пика в 1943 году — 179,6 тысяч тонн. В 1938 году мощность четырёх заводов составляла 186,6 тысяч тонн, а в 1944 году (в годовом исчислении) — 576,6 тысяч тонн. Эти данные приводятся американцами по трофейной документации.

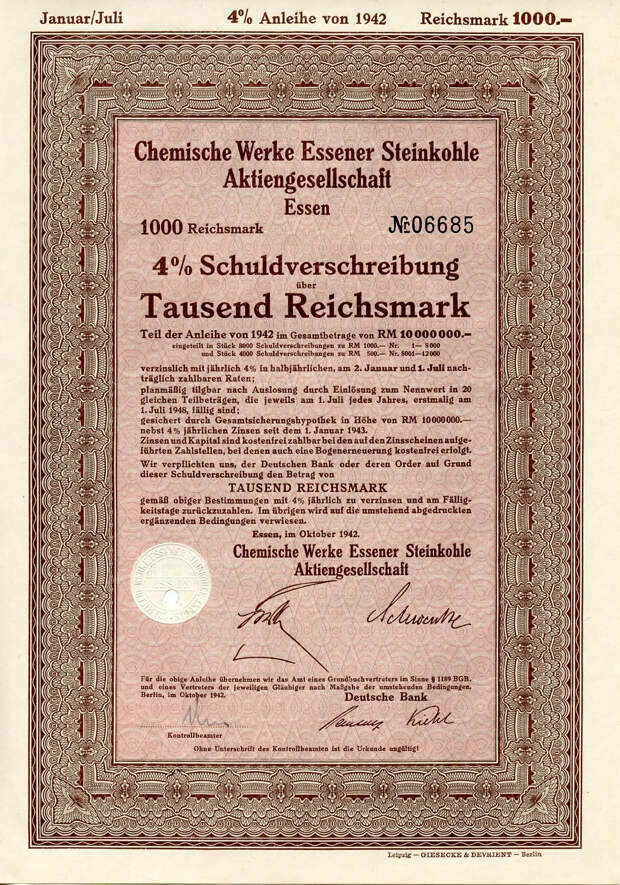

Облигация Essener Steinkohle AG на 1000 рейхсмарок 1942 года. Финансирование строительства шло вполне капиталистическими методами — выпуском ценных бумаг

Хотя заводы несколько отличались в деталях, например, ранняя серия заводов использовала синтез при атмосферном давлении, а поздняя — давление от 5 до 15 атмосфер, тем не менее, у них было много общего. Общая схема процесса была такова: приготовление синтез-газа — очистка синтез-газа от серы — синтез — охлаждение газа и осаждение жидких продуктов — разгонка на фракции — приготовление готовых продуктов.

И на каждой стадии были свои технические нюансы.

Приготовление синтез-газа

Синтез-газ, как правило, делали из кокса, только на заводе BRABAG в качестве исходного сырья использовались буроугольные брикеты. Это было связано с тем, что большинство заводов, работавших по этому методу, располагались в Руре, вблизи крупных месторождений каменного угля и крупных заводов по производству кокса для чёрной металлургии. Была возможность часть кокса, например, коксовую мелочь, не подходящую для загрузки в домны, использовать для выпуска синтез-газа.

Производство синтез-газа или т. н. «водяного газа» производилось в генераторах стандартным способом. Через раскалённый кокс продувался водяной пар, который и давал газ, состоящий из угарного газа и водорода. Отсюда и название.

Однако требовалось соотношение водорода к угарному газу 2:1, тогда как применяемые генераторы водяного газа давали соотношение водорода к угарному газу 1,25:1 при 10-12 % инертных компонентов. Поэтому примерно треть водяного газа после очистки отправлялась на переработку методом паровой конверсии при температуре 500 градусов и железном катализаторе, которая давала газ с составом 61 % водорода и 5 % угарного газа. На этой стадии угарный газ реагировал с паром, давая углекислый газ и водород. Этот обработанный газ смешивали с сырым водяным газом, получая нужную пропорцию водорода к угарному газу 2:1 с 20%-ным содержанием инертных компонентов, таких как азот и углекислый газ.

Если у завода была возможность использовать коксовый газ напрямую, то этот коксовый газ тоже не использовался сразу, а смешивался с водяным паром и подавался в генератор водяного газа, и в этом случае сразу получалась оптимальная пропорция реагирующих водорода и угарного газа. На кубометр такого газа расходовалось 490 граммов кокса и 0,32 кубометра коксового газа.

Очистка от серы

Газ из немецкого угля содержал 2-5 граммов сероводорода на кубометр или примерно 10-20 граммов соединений серы на 100 кубометров. Очистка газа от серы производилась в две стадии. Первая — пропуск газа через оксид железа при нормальной температуре. Эта стадия очищала от большей части серы. Вторая — пропуск газа через башни, заполненные гранулами из смеси гидроксида железа и карбоната натрия. Каждая башня вмещала в себя 60 тонн гранул и могла пропустить 10 тысяч кубометров газа в час. Очищаемый газ нагревали до 180-250 градусов, и после прохождения башен он содержал всего 0,5 грамм серных соединений на 100 кубометров газа или в 20-40 раз меньше, чем до этого. Башни перезаряжались свежим реактивом раз в квартал, и после выгрузки гранулы содержали порядка 9 % серы от своего веса.

Процесс синтеза и реактор

Теперь самая главная часть оборудования, в котором происходил собственно синтез углеводородных соединений — реактор.

Реактор для синтеза при атмосферном давлении представлял собой аппарат из стальных листов, длиной 5 метров, высотой 2,5 метра и шириной 1,5 метра, внутри которого были смонтированы 600 горизонтальных труб для пропуска воды диаметром 40 мм и 555 вертикальных стальных листов толщиной 1,6 мм через каждые 4,7 мм. Всё это устройство весило 50 тонн. Между трубками и листами насыпался катализатор — 12 кубометров, общим весом 3 тонны, в котором было до 950 кг кобальта.

Катализатор состоял из кобальта и оксида тория, нанесённого на диатомит или горную муку, сформованную в гранулы размером 1-3 мм. Катализатор производился на трёх заводах в Хольтене, Люцкендорфе и Шварцхайде, общей мощностью 3 тысяч тонн в год, которые снабжали шесть заводов в Рурской области.

Система охлаждения была циркуляционной и имела расширительный бак, откуда газ стравливался через клапан и куда доливалась свежая вода. Аппарат работал ещё и как паровой котёл.

Температура реакции была от 185 до 195 градусов, максимум до 200 градусов, расход газа составлял 600 кубометров в час на каждый аппарат.

Этот сравнительно небольшой аппарат имел среднюю производительность примерно 650 тонн на кампанию катализатора, которая длилась от 4 до 8 месяцев, в зависимости от конкретных условий завода. Насколько можно судить, основной проблемой катализатора было то, что он забивался высокомолекулярными соединениями, вроде парафина. Поэтому реакторы, в которых катализатор работал более трёх месяцев, периодически проливались синтетическими маслами или же продувались нагретым до 195 градусов водородом. Однако и это не помогало, и реактор приходилось отключать, разбирать и чистить.

Вообще, это только немцы могли построить такое устройство. Изготовление аппарата требовало большой тщательности. Для каждого из них требовалось изготовить 555 листов, в каждом из которых просверливалось 600 точно размеченных отверстий, или 330 тысяч отверстий на один аппарат. Если где-то отверстие с отклонением, то лист просто не наденешь на трубчатку. Потом эти листы требовалось смонтировать, точно соблюдая зазор между ними. Исключительно трудоёмкое дело.

Засыпать три тонны катализатора в щели по 4,7 мм тоже требовало большой тщательности и аккуратности, чтобы гранулы заполнили все пространство между трубами и листами. Потом всё это забивалось высокомолекулярными соединениями, вроде парафина, с температурой кипения выше 200 градусов, и катализатор превращался в сплошную массу, которую ещё надо вынуть из узких щелей. Скорее всего, это делалось с помощью струи перегретого пара.

При этом на заводе стоял далеко не один такой реактор. Например, на заводе Essener Steinkohle AG мощностью 80 тысяч тонн жидких продуктов в год стояло 130 реакторов. Рекордсменом был завод BRABAG, который имел 262 реактора. Можно себе представить масштабы трудностей в обслуживании этих аппаратов.

В общем, идея Отто Рёлена вполне понятна. Он стремился к обеспечению одинаковых условий реакции во всём аппарате, без локальных недогревов и перегревов. Но явно перестарался и сделал аппарат, исключительно неудобный и трудоёмкий в изготовлении и обслуживании.

Готовые продукты

Немцам удалось добиться весьма высокой эффективности процесса. Теоретический выход реакции составлял 208 граммов на кубометр газа, тогда как в процессе получали от 130 до 165 граммов на кубометр газа, то есть от 62,5 до 79,3 % от теоретического выхода.

В ходе реакции получался следующий состав продуктов:

Газы (в основном метан) — 14 %

Лёгкие продукты (температура кипения от 25 до 165 градусов) — 47 %

Средние продукты (165-230 градусов) — 17 %

Тяжёлые продукты (230-320 градусов) — 11 %

Мягкий парафин (320-460 градусов) — 8 %

Твёрдый парафин (температура кипения более 460 градусов) — 3 %.

Продукты с высокой температурой кипения, очевидно, выливались из аппарата сразу в жидком виде. Остальное в газообразном виде поступало в охладительную башню, выложенную кислотоупорным кирпичом, в которую впрыскивалась холодная вода. Лёгкие продукты с температурой кипения до 145 градусов конденсировались, а остальной газ пропускался через фильтр из активированного угля, после которого оставался сухой газ.

В некоторых случаях конденсировались только тяжёлые продукты, а газ с более лёгкими продуктами ещё раз пропускался через реактор.

Полученный газ сжижался в компрессорах и продавался в сжиженном виде.

Лёгкие продукты имели октановое число 53, и в них обычно добавляли до 20 % бензола и 0,02-0,04 % тетраэтилсвинца, чтобы получить стандартный армейский бензин с октановым числом 72-78.

Средние продукты смешивались с нефтепродуктами с такой же температурой выкипания в равной пропорции, и эта смесь использовалась как авиационное дизтопливо. В Германии были авиационные дизельные двигатели: Jumo 204, Jumo 205, Jumo 207 и другие их модификации, которыми оснащались Ju 86, использовавшиеся как высотные разведчики и бомбардировщики.

Тяжёлые продукты первоначально тоже использовали в качестве дизтоплива, но впоследствии нехватка мыла заставила перенаправить этот вид продукта синтеза на изготовление моющего средства, известного под названием Mersol.

Парафин, как уже говорилось в статье о немецком синтетическом жире, отправлялся на переработку в пищевые синтетические жиры.

Расход сырья, топлива и материалов

Сколько потреблял сырья, топлива и материалов один завод? Например, Essener Steinkohle AG, за год, с июля 1942 года по июль 1943 года.

Производство составило 82 470,7 тонн готовых продуктов.

При этом израсходовано:

Кокс — 306,8 тысяч тонн

Коксовый газ — 214,7 млн кубометров

Электроэнергия — 49,3 млн квтч

Пар 3,5 атм — 795,8 тысяч тонн

Пар 10 атм — 284,2 тысяч тонн

Пар 23 атм — 413,8 тысяч тонн

Вода — 5,6 млн кубометров

Катализатор для синтеза — 519 тонн

Катализатор для очистки серы — 3500 тонн

Активированный уголь — 1698 тонн

Коксовый газ — 214,7 млн кубометров

Электроэнергия — 49,3 млн квтч

Пар 3,5 атм — 795,8 тысяч тонн

Пар 10 атм — 284,2 тысяч тонн

Пар 23 атм — 413,8 тысяч тонн

Вода — 5,6 млн кубометров

Катализатор для синтеза — 519 тонн

Катализатор для очистки серы — 3500 тонн

Активированный уголь — 1698 тонн

При этом получалось 172,6 млн кубометров оборотного газа, из которых 13,7 млн кубометров расходовалось на технологические нужды самого процесса, и 158,8 млн кубометров отправлялось на обогрев коксовых печей.

Экономика вопроса

По собранным американцами данным, капитальные вложения в строительство составляли 800 рейхсмарок на тонну годовой мощности для первого завода, а для заводов, пущенных в 1939 году, вложения колебались от 650 до 400 рейхсмарок на тонну годовой мощности. Например, Essener Steinkohle AG, при мощности 80 тысяч тонн жидких продуктов в год, обошёлся в 32 млн рейхсмарок, что даёт 400 рейхсмарок на тонну годовой мощности.

Теперь себестоимость продукции. По тому же заводу Essener Steinkohle AG в апреле 1944 года себестоимость составляла 23,7 рейхспфеннигов за кг, причём это включая все затраты, в том числе заработную плату, расходы на ремонт и обслуживание, а также отчисления на погашение капитальных вложений.

Среди затрат на первом месте стояла стоимость кокса — 7,7 рейхспфеннигов, далее — отчисления на погашение капитальных затрат — 7,48 рейхспфеннигов, далее — стоимость коксового газа — 4,75 рейхспфеннигов в расчёте на 1 кг жидких продуктов.

Чистая себестоимость, без отчислений, составляла 16,23 рейхспфеннигов за 1 кг.

По стадиям производства:

Приготовление синтез-газа — 13,25 рейхспфеннигов

Очистка синтез-газа — 2,45 рейхспфеннигов

Синтез жидких продуктов — 6,55 рейхспфеннигов

Сбор и обработка продуктов — 1,46 рейхспфеннигов

Очистка синтез-газа — 2,45 рейхспфеннигов

Синтез жидких продуктов — 6,55 рейхспфеннигов

Сбор и обработка продуктов — 1,46 рейхспфеннигов

Стоимость продукции определялась стоимостью кокса, которая составляла 47,4 % от материальных затрат, без отчислений на погашение капитальных вложений. Если из чистой себестоимости, без отчислений, исключить стоимость сырья, то собственные затраты самого процесса составляют всего лишь 8 рейхспфеннигов на 1 кг жидких продуктов.

Оказывается, что процесс Фишера-Тропша, даже в своей военной модификации, лишённой разных полезных усовершенствований, вроде хорошей теплоизоляции, сберегающей расход топлива на нагрев газа, а также имевшей весьма неудобный реактор синтеза, тем не менее, был весьма экономичным процессом, если брать именно синтез и обработку получившихся жидких продуктов. Так что весьма распространённый миф о некоей особенной дороговизне процесса Фишера-Тропша при близком рассмотрении оказывается именно что мифом.

Свежие комментарии